Home > Werkzeugmaschinen > Paradebeispiel für Industrie 4.0: Die Maschine denkt mit

Paradebeispiel für Industrie 4.0: Die Maschine denkt mit

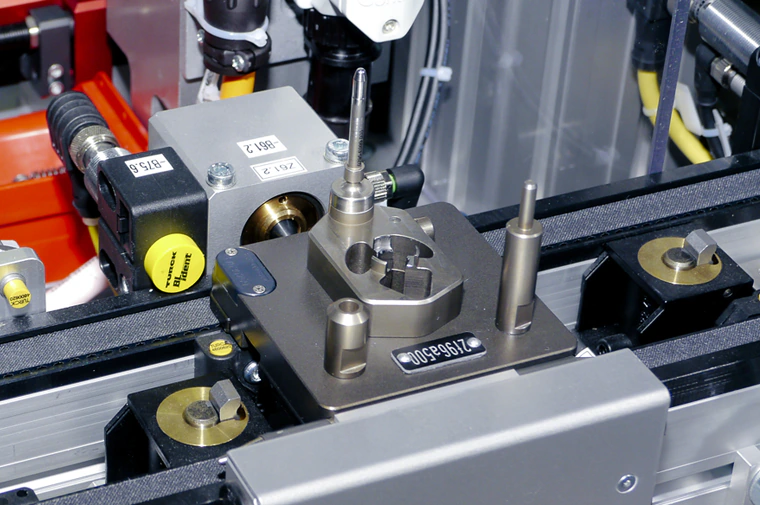

Passt das Werkzeug für den nächsten Bearbeitungsschritt und wann ist die nächste Wartung fällig? Diese Informationen sind für eine reibungslose Fertigung ohne lange Stillstandzeiten von essenzieller Bedeutung. Die RFID-Technologie von Turck versorgt Werkzeuge mit Intelligenz und steigert die Effizienz des Gesamtprozesses.

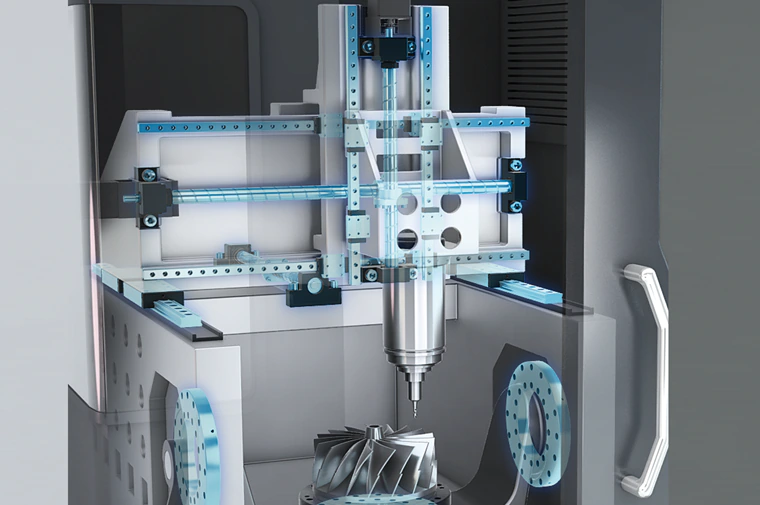

Die Kunst des Maschinenbaus besteht darin, hochpräzise Fertigung mit Effizienz in Einklang zu bringen. Die Konstrukteure von Werkzeugmaschinen haben es in der Hand, ihre Kunden bei der Steigerung der Produktivität zu unterstützen und sie wettbewerbsfähiger zu machen. Dazu gehört es, den Ausschuss soweit wie möglich zu reduzieren und lange Stillstandzeiten zu vermeiden. In diesem Zusammenhang spielt das Werkzeugmanagement eine wichtige Rolle: Bei jedem Werkzeugwechsel muss sichergestellt werden, dass das richtige Werkzeug zum Einsatz kommt und dass dieses in tadellosem Zustand ist.

Automatische Aufzeichnung des Werkzeugzustands und des Wartungsbedarfs

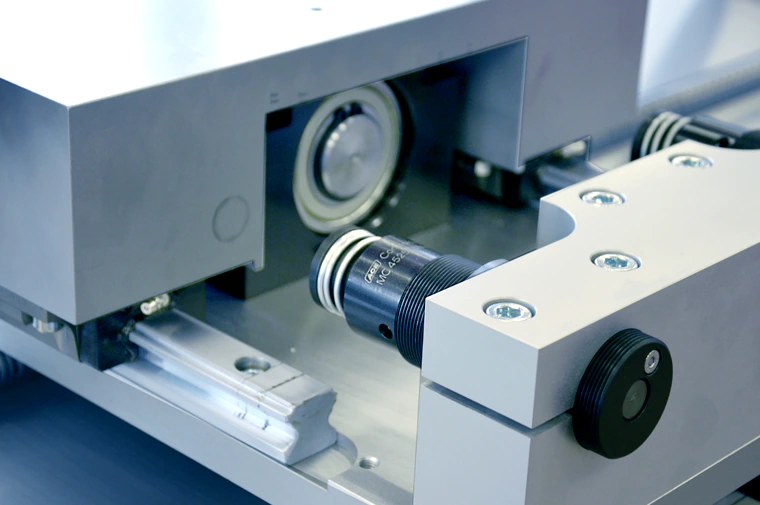

In konventionell organisierten Produktionsprozessen erfolgt die Prüfung manuell. Doch Industrie 4.0 eröffnet auch in diesem Bereich neue Perspektiven. Denn die RFID-Technologie von Turck bringt Werkzeugen das Denken bei. Sie identifiziert das Werkzeug vor dem Einsatz für den nächsten Bearbeitungsschritt und gibt ihm in der Wartungsphase beispielsweise Offsetwerte mit auf den Weg. Diese beschreiben den aktuellen Zustand des Werkzeugs und fliessen automatisch in die Werkzeugführung ein. Der im Werkzeug integrierte Datenträger dient im Sinne einer vorausschauenden Wartung als Bearbeitungsschritt- oder Einsatzzähler und bietet Gewähr dafür, dass rechtzeitig ein Ersatzwerkzeug bereitsteht.

Interfaces:

Gateway und RFID Module

UFH-Schreib-Lese-Kopf

UFH-Datenträger

ISO 1800-6c / EPC Class 1 Gen 2

HF-Schreib-Lese-Kopf

HF-Datenträger

ISO 15693

Zwei Fliegen auf einen Schlag

Mit derselben RFID-Technologie und der gleichen Anbindung an die Hardware lassen sich auch Personen identifizieren, die auf die Maschine zugreifen wollen. Verknüpft mit einer individuellen Berechtigungs- und Zugriffssteuerung ist die Maschine mit RFID besser vor Fehlmanipulationen und entsprechenden Schäden und Anlagenstillständen geschützt als mit herkömmlichen Methoden wie beispielsweise PIN-Erkennung.

Integrale Vernetzungsmöglichkeiten

Ein charakteristischer Wesenszug von Industrie 4.0 ist die konsequente Vernetzung. Die RFID-Technologie von Turck trägt auch diesem Anspruch Rechnung: Ihre intelligenten Steuerungsfunktionen lassen sich sowohl in dezentralen Lösungen als auch bei direkter Anbindung auf der MES- oder ERP-Ebene nutzen.

Das RFID-Identifikationssystem von Turck ist modular aufgebaut und für industrielle Anwendungen in rauen Umgebungen bestens konstituiert. Mit Bachofen steht Ihnen für die Realisation von intelligenten Lösungen im Bereich des Werkzeugmanagements ein Partner zur Verfügung, der nicht nur liefert, sondern auch mitdenkt.

Downloads

Sie finden weitere RFID Systeme im Onlineshop.

Weitere Produkte von Turck entdecken

Anwendungsbereiche

-

Werkzeugidentifikation

-

Vorausschauende Wartung

-

Bedieneridentifikation

-

Direkte Integration der Korrekturwerte ins Werkzeug

Erfolgsfaktoren für intelligente Lösungen

-

Turck Multiprotokoll: Ethernet/IP™, Modbus TCP oder PROFINET

-

Bus-Modus: pro Kanal bis maximal 32 busfähige HF-Schreibleseköpfe für statische und zeitunkritische Anwendungen.

-

Integrierte Intelligenz: für kleine Aufgaben mit Field Logic Controller (FLC) wie auch mit ausgewachsener PLC-Funktionalität basierend auf CODESYS 3 oder einer Windows Embedded Compact 2013 Plattform.

-

Geeignet für den Einsatz in rauer Umgebung

Weitere Fokusthemen im Bereich Werkzeugmaschinen

Licht, das spricht: Die neuen WLS27 Pro-Lampen von Banner

Bei der Kontrolle von Maschinen, Prozessen, Aktionen oder Benutzerverhalten kommt es auf Schnelligkeit und Klarheit an. Das effizienteste Medium für diese Zwecke ist Licht. Mit den neuen, mit IO-Link...

Wireless störungsfrei: Schluss mit Interferenzen

Die drahtlose Vernetzung ist ein zentrales Element von Industrie 4.0. Allerdings ist sie in industriellen Umgebungen schwierig umzusetzen. Bisher beeinträchtigten Interferenzen und lange Distanzen die Wireless-Datenübertragung. Damit ist jetzt...

Winzling mit Superkräften: Die neue Miniatur-Rollenführung HRG von THK

Eine Linearführung soll einerseits möglichst wenig Raum beanspruchen und andererseits eine möglichst hohe Leistung erbringen. Dieser Widerspruch führt bei der Evaluation zwangsläufig zu Kompromissen. Doch damit ist es jetzt...

Vorbeugen ist besser: Monitoring mit dem Edge Gateway von Turck

Viele Störungen im Betrieb von Maschinen und Anlagen werden erst dann erkannt, wenn der Prozess ins Stottern gerät. Wäre der Betrieb permanent unter Kontrolle, würden sich abzeichnende Funktionsfehler frühzeitig...

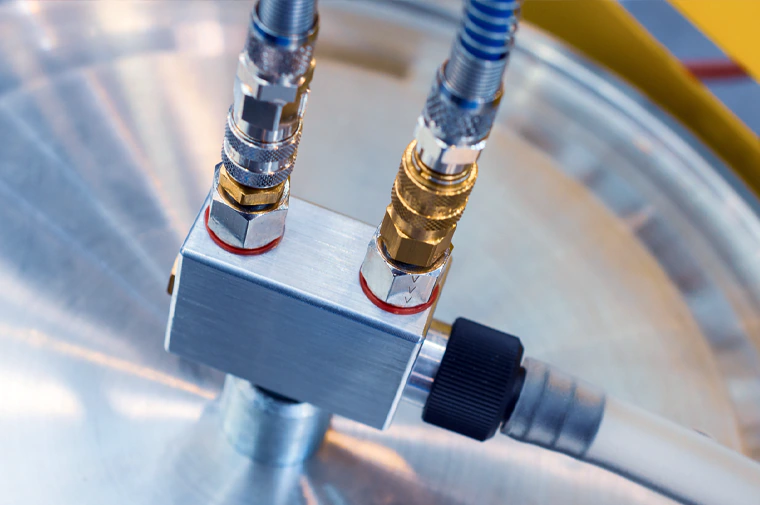

Mit Vielfalt und Qualität verkuppelt: Parker Rectus Verbindungstechnik

Wenn es darum geht, Fluid-Verbindungen schnell, sauber und ohne Werkzeug zu trennen, sind Rectus-Kupplungen von Parker erste Wahl. Und zwar für jede denkbare industrielle Anwendung. Mit Parker Rectus Verbindungstechnik...

Verbrüderung von OT und IT: Mit HMS Gateways und Communicator

Operation Technology und Information Technology gehen normalerweise getrennte Wege. Maschinen- und Anlagenbauern verursacht die Unverträglichkeit viel Kopfzerbrechen. Aber damit ist jetzt Schluss: Anybus IoT X Gateways und Communicator führen...

Hinaus ins Feld: Codesys-3-Steuerung TBEN-Lx-PLC von Turck

Noch zögern manche Maschinenbauer, Steuerungen ins Feld zu verlagern. Dies obwohl die Vorteile einer Dezentralisierung offensichtlich sind. Die CODESYS-3-Steuerung TBEN-Lx-PLC von Turck beseitigt die Bedenken gegenüber dem Schritt aus...

Turck Ethernet Gateway für excom: Bahn frei für Ethernet in der Ex-Zone

Bisher war der Einsatz von Ethernet in Ex-Bereichen der Prozessindustrie aus Sicherheitsgründen nicht möglich. Jetzt schafft das Ethernet-Gateway GEN-3G von Turck den Durchbruch. Die intelligente Schnittstelle macht das Remote-I/O-System...

Eine IP-Adresse für ein ganzes Subnetz: Beep von Turck machts möglich

Mit den Feldbusmodulen TBEN-S, TBEN-L und FEN20 eröffnete Turck für Maschinen- und Anlagenbauer neue Perspektiven. Jedes für sich kann mit einer einzelnen IP-Adresse im Netzwerk adressiert werden. Jetzt folgt...

Strömungssensorik mit Turck FS+: So viel Präzision wie nötig

Der Einsatz hoch präziser Sensortechnik ist bei vielen Anwendungen unabdingbar. Es gibt aber auch zahlreiche Bereiche, in denen teure Technologien über das Ziel hinaus schiessen. Mit den neuen Strömungssensoren...

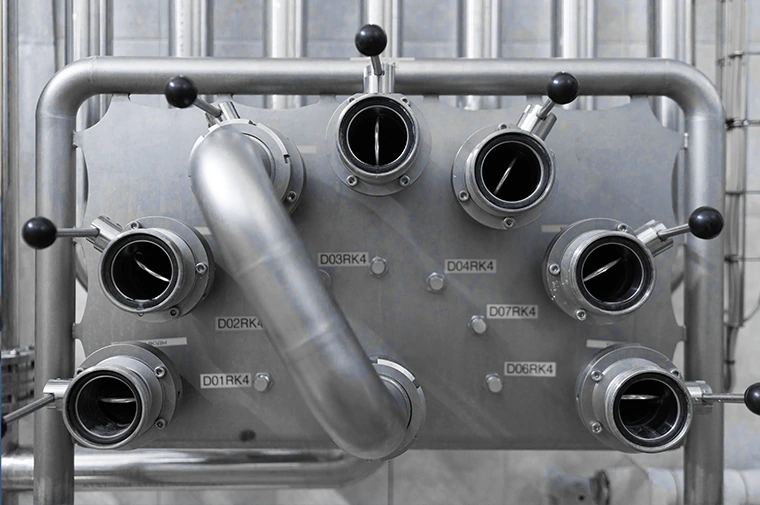

Statt Polizei und Feuerwehr im Haus: RFID Schreib-Lese-Kopf TN-R42TC-EX von Turck

Fehlerhafte Verbindungen im Schlauchbahnhof können für Pharma-, Chemie- und Lebensmittelproduzenten zum Albtraum ausarten. Die sichere Überwachung von Schlauchverbindungen, idealerweise mit RFID, ist also naheliegende Notwendigkeit. Der neue Schreib-Lese-Kopf TN-R42TC-EX...

Sicher unterwegs in die Cloud-Zukunft: Datentransfer mit dem Edge Gateway von Turck

Industrie 4.0 steht ganz im Zeichen der Cloud. Doch das gewaltige Potenzial dieser Technologien ist noch längst nicht ausgeschöpft. Der Schlüssel für die Nutzung der beinahe unbegrenzten Möglichkeiten liegt...

Schnell am Markt und erst noch ex: Dezentrale Automatisierung mit Turck

Die Time to Market ist ein Schlüsselfaktor, um in wettbewerbsintensiven Märkten erfolgreich zu agieren. Kaum ist die Entwicklung eines neuen Produkts abgeschlossen, sollte es für die Abnehmer verfügbar sein....

Raus aus dem Schaltschrank: Hin zu dezentralen Konzepten

In der Welt von Industrie 4.0 gewinnt Modularität im Maschinen- und Anlagenbau zunehmend an Bedeutung. Diese Entwicklung fördert auch die Dezentralisierung der I/Os und der Steuerungstechnik.

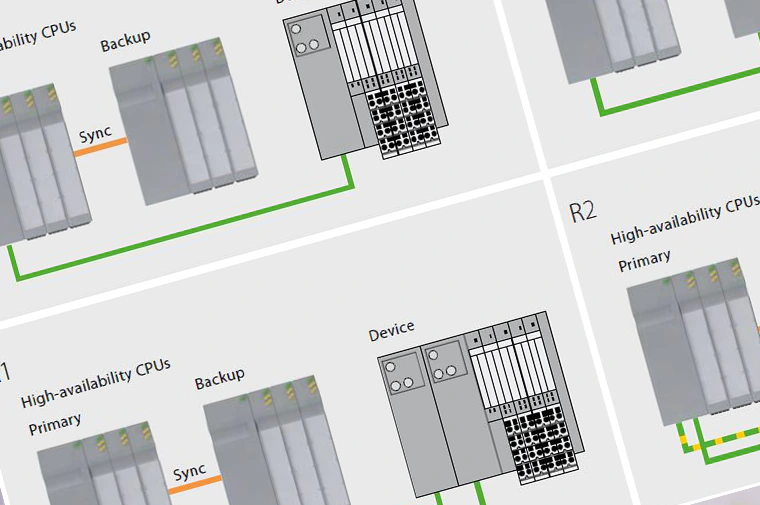

Profinet hält Einzug in die Prozessautomation: Systemredundanz S2 neu mit Schutzarten IP67 und IP69k

In der Fabrikautomation hat sich Profinet als Kommunikationsstandard etabliert. Fahrzeughersteller und Zulieferer stellen die Praxistauglichkeit des auf Industrial Ethernet basierenden Datenaustauschs bereits seit Jahren unter Beweis. Jetzt ist diese...

Produktidentifikation mit «all-in-one-RFID»: der neue RFID-Handheld PD67 von Turck

Im medizinisch-pharmazeutischen Umfeld sind die Identifikation der Produkte und die Rückverfolgbarkeit des gesamten Herstellungs- und Verarbeitungsprozesses gesetzlich zwingend. Damit stellt sich die Frage nach der geeigneten Identifikationstechnologie. Steht RFID...

Produktidentifikation: Im Lebensmittelumfeld kein Zuckerschlecken

Was ein Identifikationssystem wirklich taugt, zeigt sich am besten unter anspruchsvollen Rahmenbedingungen. In der Lebensmittelindustrie sind diese besonders herausfordernd. Mit seiner Resistenz ist das modulare RFID-System BL ident® von...

Pharma-Produktion: Keine Chance für Plagiateure

Fake ist auf dem Vormarsch. Auch die Pharmaindustrie muss sich gegen Kopien und Fälschungen zur Wehr setzen. Eine wirksame Massnahme ist die lückenlose Produktidentifikation über den gesamten Produktions- und...

Paradebeispiel für Industrie 4.0: Die Maschine denkt mit

Passt das Werkzeug für den nächsten Bearbeitungsschritt und wann ist die nächste Wartung fällig? Diese Informationen sind für eine reibungslose Fertigung ohne lange Stillstandzeiten von essenzieller Bedeutung. Die RFID-Technologie...

Optische Signalgeber: Grünes Licht für LED

Maschinen üben immer komplexere Funktionen aus und werden im Zeichen von Industrie 4.0 zunehmend vernetzt. Daraus resultieren auch höhere Anforderungen an die optischen Signalgeber. Die Zukunft gehört der LED-Technologie....

Modbus-tauglich und vernetzt: Elektrische Stellantriebe von Valpes

Die Kommunikationsfähigkeit von Mess- und Regelsystemen ist für einen sicheren Betrieb von Anlagen von zentraler Bedeutung. Die elektrischen Stellantriebe von Valpes lassen sich über MODBUS konfigurieren und steuern. Neu...

Mittler zwischen Fabrik- und Gebäudeautomation: Intesis Gateways von HMS Networks

Zwischen Information Technology und Operation Technology klaffte lange Zeit ein tiefer Graben. Damit zu kämpfen hatte nicht zuletzt die Gebäudetechnik, in der die Automation in Riesenschritten voranschreitet. Mit den...

Mit Highspeed unterwegs: Der neue Kugelgewindetrieb BSM von THK

Wenn Geschwindigkeit gefragt ist, stossen herkömmliche Kugelgewindetriebe schnell an ihre Grenzen. Bei klassischen Typen bewegt sich der DN-Wert in einem Bereich zwischen 60‘000 und 120‘000. Der neue Kugelgewindetrieb BSM...

Menschliche Arbeitskraft: Für Repetition und Routine zu Schade

Leistungsfähige Maschinen sorgen durch eine rationelle Fertigung für eine hohe Produktivität. Diese wird beeinträchtigt, wenn das Be- und Entladen der Maschine die Präsenz einer Bedienungsperson erfordert. DENSO-Roboter erledigen diese...

Mehr Köpfchen in der RFID-Welt: Der neue UHF-RFID-Schreib-Lese-Kopf von Turck

Die Anwendungen von RFID-basierter Identifikation im Material-Handling und in der Warenlogistik lassen sich nicht über einen Leist ziehen. Bisher musste für jede Applikation das passende Lesegerät eingesetzt werden, um...

Lösungen und Know-how für Ihre Bedürfnisse: Bachofen Engineering

Konstrukteure stehen in der Regel unter Zeit-, Kosten- und Innovationsdruck. Dies bei konstant hohen Kundenerwartungen im Hinblick auf Qualität, Präzision und Funktionssicherheit der Maschinen. Aber warum alles selber machen?...

Lieber schnell einstecken als lange schrauben: Push-to-Connect Kartusche Carstick+ von Parker

Im Gerätebau wird es zunehmend wichtiger, platz- und zeitsparende Lösungen zu finden. Dies gilt für jeden Prozessbereich. Für die Montage von Leitungssystemen hat Parker die Einsteck-Kartusche Carstick® weiterentwickelt und...

Lichtblick für Montageprozesse: Pick-to-Light-Lösung von Banner

Fehler machen ist menschlich. Auch der zuverlässigsten Mitarbeiter ist beim Kommissionieren nicht vor Fehlgriffen gefeit. Diese bringen den Montageprozess ins Stocken und beeinträchtigen die Produktivität. Der Einsatz eines Pick-to-Light-Systems...

Kuppeln per Knopfdruck: Mehr Sicherheit mit Parker Rectus

Häufiger Personalwechsel und der Gebrauch von unterschiedlichem Werkzeug sind beim Anschliessen von Druckluftleitungen latente Risikofaktoren. Mit der Druckknopf-Sicherheitskupplung von Parker Rectus sind Anwender auf der sicheren Seite. Fehlmanipulationen sind...

Kommunikation ohne Barrieren: Mit dem Sprachtalent Anybus von HMS

Die direkte Verknüpfung von Gebäudeautomation und Fabrikautomation scheiterte bisher an den unterschiedlichen Protokollen. Jetzt ist der Brückenschlag möglich: mit Anybus Gateways, die Informationen eines Gebäudeleitsystems ohne Sprachprobleme in eine...